- 让人们获取有价值的信息

- 15753173183

- 15753173183

- office@xianpakeji.com

离散制造与流程制造:选择ERP

小程序商城+进销存一体化

2023年12月18日

ECN ECR工程变更管理 PLM ERP研发生产协同

2024年1月11日ERP系统的基本功能标准因流程制造商和离散制造商而异。许多制造操作都涉及这两种方法的元素,因此确定您在连续体中的位置有助于确定 ERP 选择过程中功能重要性的优先级。

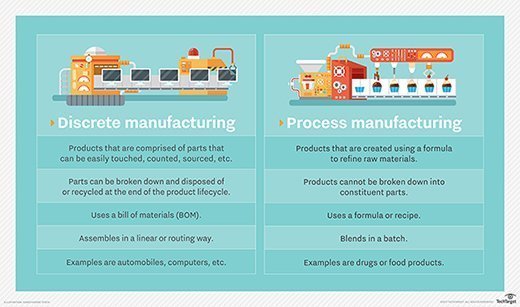

什么是离散制造?

离散制造是指组装不同单元(如车辆、家具或电话)的生产。它从组装成一个单元的零件集合开始。从理论上讲,通过离散制造制造的物品(例如汽车)可以拆解并重新组装,或者其基本部件在不再有用时可以回收利用。

生产商对管理产品中的组件、减少浪费和管理生产不同变体所需的资产有更高的要求。

什么是流程制造?

流程制造通过使用配方或配方分解或混合成分或原材料来制造物品。例子包括天然气、制药、化学品以及食品和饮料。

企业往往对运营和原材料变化与产量相关联、捕获更多数据以实现合规性以及安全管理危险材料有更高的要求。

产量管理需要确保处理产品的工人接受过培训,并确保设备针对正在经历的特定批次进行维护。

不同的化学成分会影响设备设置,管理人员还需要在开始或停止批次之前确保操作正确。

虽然离散制造商和流程制造商都需要能够跟踪资源管理作为其制造过程的一部分,但流程制造商对它的依赖程度更高。这是因为许多通过工艺制造生产的产品,特别是药品、食品和饮料,受到更严格的监管,可能会被召回。制造商需要能够说明其所有成分和物品。

化学品等物品可能对工人构成危险。公司需要通过仔细管理设备维护记录和工人安全数据来确保其安全,以实现合规目的。这包括记录工作说明和检查版本的功能。

离散制造和流程制造重叠的地方

虽然离散制造和流程制造有很大不同,但它们确实有一些共同的特征。

ERP软件。离散和流程制造商都需要能够跟踪多个库存单位、批量大小、材料输入、客户定价和位置以及标签和包装类型。幸运的是,离散制造和流程制造都能够使用ERP软件并从中受益。

“在选择ERP软件时,制造商应确认所需的系统是针对其特定的制造环境设计的,”

工艺制造商更有可能处理挥发性材料或成分,这些材料或成分的保质期需要额外的质量控制和监管报告元素。ERP软件能够管理特定的性状,包括成分保质期和批次或批次责任。

流程制造ERP软件通常还需要财务团队的更多参与,这包括轻松跟踪合同价格的销售情况、对冲合同和管理手数。

离散制造商通常需要更全面的库存管理能力。离散制造商需要一个ERP系统,以简化将物料清单与制造运行、质量问题、供应链管理和长期订单相关联的过程。他们还需要使用产品生命周期管理应用程序来维护产品设计和开发信息。制造执行系统功能可以帮助跟踪产品的制造方式,并记录材料、系统和设备,从而帮助制造商跟踪和追溯其产品。

“离散制造的输入和输出变化通常要大得多,”

批量制造。 批量制造不会连续生产物品。相反,物料是成组或分批生产的。离散制造和流程制造都可以使用批量制造。

馅饼制造商可以在一个组中生产苹果派,然后在另一个组中生产蓝莓派。这是流程制造中批处理的一个例子。

玩具制造商可以生产一个组的毛绒熊,然后在另一个组中生产毛绒猫。这是离散制造中批处理的一个例子。

在这两种情况下,相同的设备被用于生产不同的物品。

沿连续体定位

尽管许多混合模式制造业务共享离散制造和流程制造的元素,但大多数公司都遵循流程连续体。

流程制造端更加重复和公式化。离散制造端更加复杂,按订单设计。

“ERP软件战略应该与公司所处的位置以及它想要去的地方保持一致,”

该战略不仅应指导功能标准,还应指导企业所追求的技术成熟度和纪律水平。离散制造和流程制造功能的关键是,制造商必须确保其 ERP 系统与他们当前使用信息的方式以及他们希望将来使用信息的方式兼容。

流程和离散制造商都会发现从数据中提取价值具有挑战性。他们可以应用于流程的信息和见解越多,公司在创造竞争优势方面的地位就越好,无论他们处于连续体的哪个位置。